基於有(yǒu)限元法的閥門力(lì)學(xué)與密封(fēng)性能分析(xī)

時間:2011-4-20 10:43:34 來源:溫(wēn)州尼威閥門 瀏覽數:2098

閥門的強度、剛度以及密(mì)封性能(néng)是閥門重要的技術性能指標。在(zài)設計時要求必(bì)須(xū)具有足夠的(de)強度和剛度(dù),以保證長期使(shǐ)用而不發生破(pò)裂或產生變形;要求閥門各密封部位有合理的(de)密封比壓,以保證密封部件不損傷而又能有(yǒu)良好的緊(jǐn)密度,以阻(zǔ)止介質泄漏。而基(jī)於經典力學理論的常規設計計算方法由(yóu)於(yú)其固有(yǒu)的局限性,對於複雜幾何結構、多載荷(hé)作用下的計算是無能為力的,即使對(duì)於(yú)受簡單邊界條件的結構,也會因(yīn)為結構較複雜使得計算不準確,甚(shèn)至與實際相差甚遠(yuǎn)。因此,基於有限法的數(shù)值模擬成為解決這些複雜問題的利器,很多學者及技術人員,對閥門單個零部件進行了有限元計算和結構分析。

我們以閘閥為(wéi)對象(xiàng),考慮部件之間的(de)接觸作用,建立(lì)起閥體、座(zuò)圈與閘板(bǎn)一體化的三維非線性有限元模型,同時獲得閥體、座圈與閘(zhá)板各部件的應力與變形計算結果,以及能綜合評價密封性能的座圈接觸應力、座圈與(yǔ)閘板的間(jiān)隙值等重要數據,據此分(fèn)析各部件結構的合理性並(bìng)提出結構優化思路。

二、閘閥結構計算分析

1.閘閥(fá)結構(gòu)

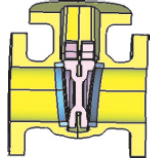

由於本分析主(zhǔ)要考察閥體、座圈與閘板等零部件的力學性能和密封(fēng)性(xìng)能,因此在(zài)三維建模(mó)時,忽略其他不考慮且對分析結果影響甚微的部件,通過三維建模(mó)軟件SolidWorks建立如圖1所示的三(sān)維幾何模型。

圖1 閘閥三維幾何(hé)模型

圖1 閘閥三維幾何(hé)模型

閥體使用純鈦材(cái)料,其泊鬆比0.35,彈性模量為1.08×105MPa,約為鋼的1/2,剛性差(chà),易(yì)變形(xíng),屈服強度僅275MPa。閥門的關閉通過座圈(quān)與(yǔ)閘板之間緊緊擠壓在一起,接觸麵形成大小適宜的壓(yā)應力,以阻止介質的泄漏。

2.有限元計算模型

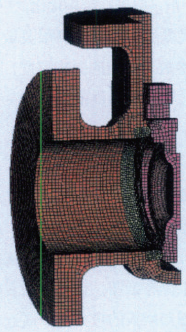

由於幾何及載荷的(de)對(duì)稱性,取1/4模型進行(háng)有限元建模。利用強(qiáng)大的前處理軟件HyperMesh建立三(sān)維有限元(yuán)模型,模型采用SOLID95實體單(dān)元和TARGE170、CONTA174接(jiē)觸單(dān)元,為了提高計算精(jīng)度,手工控製進(jìn)行(háng)全六麵體網格劃分(fèn),共82456個單元,176324個節點。模型各部件之間的聯係(xì)通過MPC約束,建立接觸對的方法進(jìn)行(háng)處理(lǐ)。建立的(de)有限(xiàn)元模型及兩(liǎng)個(gè)接觸對單元如圖2、圖3所示。

圖2 有限元模型

圖2 有限元模型

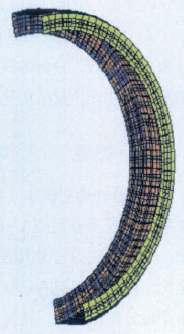

圖3 接觸(chù)對(duì)單元

圖3 接觸(chù)對(duì)單元

建模時(shí),閥體與座圈、座圈和閘板之間建立麵-麵接觸模(mó)擬部(bù)件(jiàn)之間的相互作用。由(yóu)於座圈與閥體是通過焊接連接,之(zhī)間無相對滑動和(hé)穿透,為了減小係統方程求解的波前大小,采用MPC多點約束算法進行線性求解。而座圈和閘板(bǎn)之間存在有摩擦(cā)的(de)滑動(dòng),接(jiē)觸狀態是(shì)急劇變化的,屬於(yú)狀態非線性問題,根據實際情況及結果精度需要,采用增廣拉格朗日算(suàn)法非線性(xìng)求解接觸麵的接觸狀態、接觸應力和接觸間隙。

本分析僅計算關閉(bì)工況(kuàng),在進出口法蘭端麵進行全約束,中法蘭端麵進行Z軸向約束(shù),同時施加對稱(chēng)約(yuē)束,在閥體(tǐ)、座圈和閘板受壓表麵施加2MPa的均布壓力,閘板推力2280N(1/4倍總推力)通過處理為麵力作用在閘板上(shàng)。

3.求解

有限元計算模型利用(yòng)ANSYS牛頓—拉普森方法(fǎ)求解,為了增強求解的收斂性和提高計算精度,對(duì)自適應下降,線性搜索,自動(dòng)載荷步進行必(bì)要的設置,同時(shí),為了防(fáng)止座圈與閘板接觸(chù)分離,采取(qǔ)弧長方法迭代來幫助穩定(dìng)求解。

4.計算結果與分(fèn)析

計算在內壓、閘板推力作用下的(de)閥體變形量、應力強度(dù),座圈的接觸應力(比壓(yā))及應力強度、軸向變形量,閘板的應力、軸向變形及垂向移(yí)動量(liàng),座圈與閘板的間隙量(liàng)等重要場量。從(cóng)而考察(chá)各部件的強度與剛度性能、密封性能以及扭矩是否合理。

圖4、圖5分別為閥體的應力強度和變形雲圖,在內壓及(jí)閘板推力作用(yòng)下,閥體的變形主要是Y向(流道方向(xiàng))的變形,這裏主要考量座圈(quān)位置處的變(biàn)形(xíng)量(如圖5中方框指示區域),大變形達0.0148mm,如圖(tú)中所標(biāo)示(shì)數值,這個數值僅是對1/4閥體而言,對整個閥體而言,座圈位置處Y向(xiàng)(即流道方(fāng)向)的變形量為(wéi)0.0148mm的兩倍,即0.0296mm,在可(kě)接受的範圍內,但偏(piān)大。閥體的圓角過渡區域由於(yú)變形擠壓而引起以壓縮應力(lì)為主的合成應力,大應力強度值為52.4MPa,遠遠小(xiǎo)於材料的屈服強度值275MPa,而且對大部分區域來說,無論是總應力強度還是薄膜應力強度大大小於52.4MPa,因此有足夠(gòu)的安(ān)全餘量,且有很大的結構優化減重空間。